La tecnologia nella lavorazione dell’acciaio

20 Luglio, 2020L’acciaio è senza ombra di dubbio un bene di prima necessità, ed è quindi da inserire nella categoria dei prodotti di largo consumo di cui non si può assolutamente fare a meno; forse chi è totalmente estraneo al mondo della siderurgia e delle lavorazioni industriali in generale neppure se lo immagina quante cose si realizzano con l’acciaio, ed oggi le tecnologie adottate per la sua lavorazione hanno raggiunto livelli di precisione incredibili.

Basta guardarci intorno per avere un’idea di quanto acciaio c’è e dei molteplici usi che se ne fanno; chiodi, viti, bulloni, piastre, travi, tubi, lamiere, prolfilati, trafilati, reti metalliche, griglie di recinzione, billette, bramme…questi sono soltanto alcune tra le centinaia di forme e tipologie di acciaio che troviamo comunemente camminando per strada, e basta solo immaginare i tanti processi di lavorazione con cui è possibile trattare questi materiali per farsi un’idea di quanto è vasto il suo campo di utilizzo.

Scopriamo alcune tecnologie fondamentali per la lavorazione dell’acciaio

Iniziamo con il definire bene che cos’è esattamente l’acciaio, visto che c’è ancora molta gente che fa confusione con il ferro; l’acciaio è una lega metallica composta da due elementi fondamentali: ferro e carbonio. A questa lega di base vengono poi aggiunti altri elementi chimici come vanadio, manganese, cromo, nichel, molibdeno, boro, niobio, e questa aggiunta viene fatta in base alle caratteristiche tecniche richieste dall’impresa che commissiona l’acquisto, ed al progetto che essa deve realizzare.

Generalmente, specie quando si tratta di grandi opere in acciaio come ponti, cavalcavia, grossi capannoni industriali e cose del genere, le imprese devono attenersi a dei capitolati, ovvero rispettare tutte le specifiche tecniche relative ai materiali da utilizzare e delle lavorazioni a cui essi vanno sottoposti; saldatura, foratura, scantonatura, centinatura…sono tutte probabili lavorazioni alle quali l’acciaio verrà sottoposto per ottenere l’elemento finito che il committente ha progettato e che desidera ricevere come sempre al più presto possibile, cerchiamo di saperne di più.

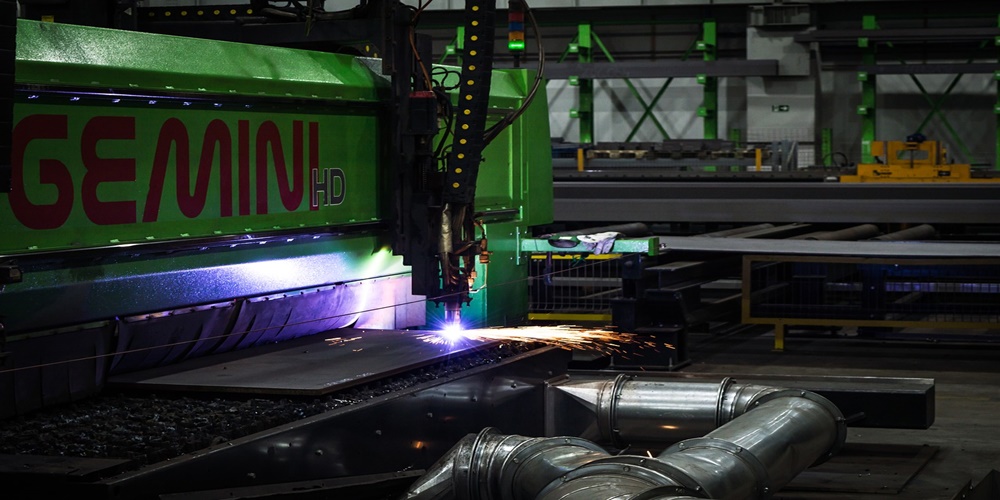

Incisioni e tagli su acciaio con plasma e laser

Prima abbiamo accennato alla possibilità di incontrare alcuni tipi di acciaio composti, oltre che dalla semplice lega di ferro e carbonio, anche da altri elementi chimici, anche se in piccolissime percentuali; ebbene, fragilità, duttilità durezza, temprabilità, tenacità, sono tutte caratteristiche variabili che l’acciaio possiede proprio a seconda della percentuale dell’elemento che si va ad aggiungere alla lega base in funzione del tipo della lavorazione da fare.

Per fare alcuni esempi: se bisogna produrre un ‘semilavorato’ in acciaio composto da una trave di base alla quale bisogna aggiungere delle piastre metalliche forate e dei bulloni per collegarlo magari ad un altro pezzo simile, ci sono molti elementi da tenere in considerazione, più di quanti ne possiamo immaginare. Portata, resistenza, flessibilità, sono soltanto alcune delle caratteristiche variabili in base al tipo di lavorazione che si esegue, ma anche la ‘resilienza’ conta molto, specie se il prodotto finito verrà collocato in una zona dove le temperature sono molto rigide.

Trattamenti termici dell’acciaio

Ricottura, normalizzazione, tempra, distensione, bonifica…è per grandi linee questo il ciclo completo della lavorazione dell’acciaio, e si parte da questi trattamenti sul materiale di base prima di dare inizio alla produzione di qualsiasi tipo di manufatto; seguendo questo processo esattamente in quest’ordine, il materiale grezzo verrà liberato da tensioni ed incrudimenti, addolcito, normalizzato, temprato, e predisposto ad essere lavorato con ossitaglio, plasma, laser o addirittura acqua.

Un gas viene sparato ad alta pressione da un ugello, e si crea un arco elettrico tra un elettrodo e la superficie da tagliare che lo trasforma in ‘plasma’; il plasma riscalda il materiale fino a portarlo alla sua temperatura di fusione e la stessa energia cinetica del gas espelle i residui dall’area di taglio, lasciando in questo modo pulito il manufatto prodotto. Con le tecnologie più moderne oggi utilizzate, è possibile produrre elementi tagliati, forati, scantonati e saldati a disegno, e quasi in totale assenza di intervento umano, fanno tutto le macchine.

Tagliare l’acciaio con acqua

Il taglio ad acqua è sicuramente una delle cose più incredibili alle quali si possa assistere; basta pensare alla durezza ed alla resistenza dell’acciaio ed alla ‘liquidità’ dell’acqua per autoconvincersi che non può mai essere possibile che l’acqua possa minimamente scalfirlo; invece non è affatto così. L’acqua riesce a tagliare l’acciaio, eccome. Senza aggiunta di alcun componente abrasivo che possa facilitare la sua azione, il taglio a ‘idrogetto’ può essere utile su spessori di acciaio fino a 15 cm, e può garantire un margine di errore di circa un decimo di millimetro.

Se poi oltre alla semplice potenza del getto d’acqua uniamo anche l’azione di piccole particelle ad essa aggiunte (generalmente si usa un partcolare tipo di sabbia minerale chiamata ‘almandina’) per aumentarne la forza abrasiva, potremmo addirittura riuscire ad effettuare un bel taglio ad acqua fino a spessori di 40-50 cm…roba da non credere!